వియుక్త

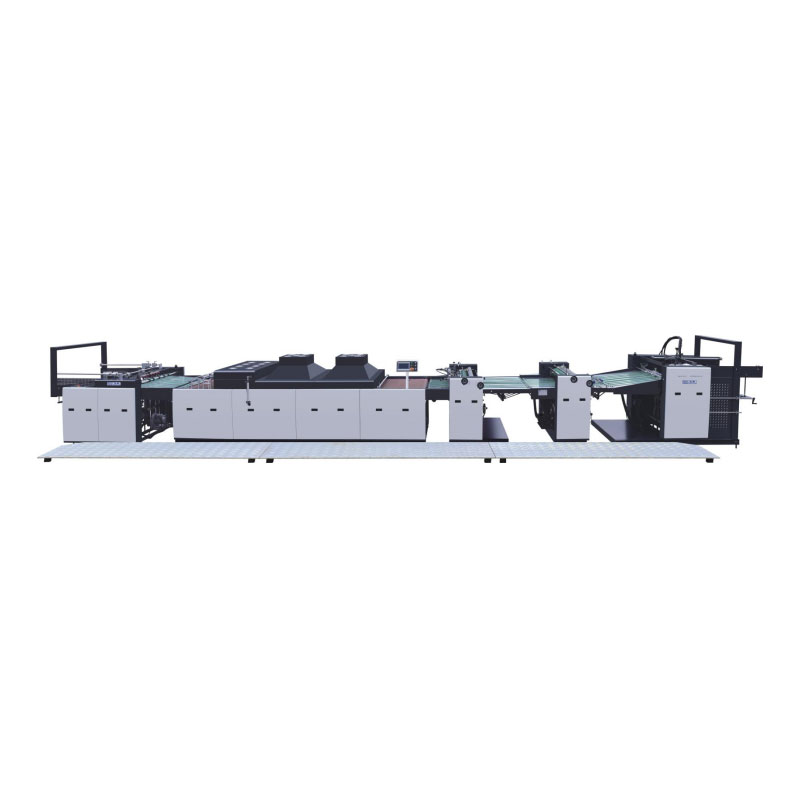

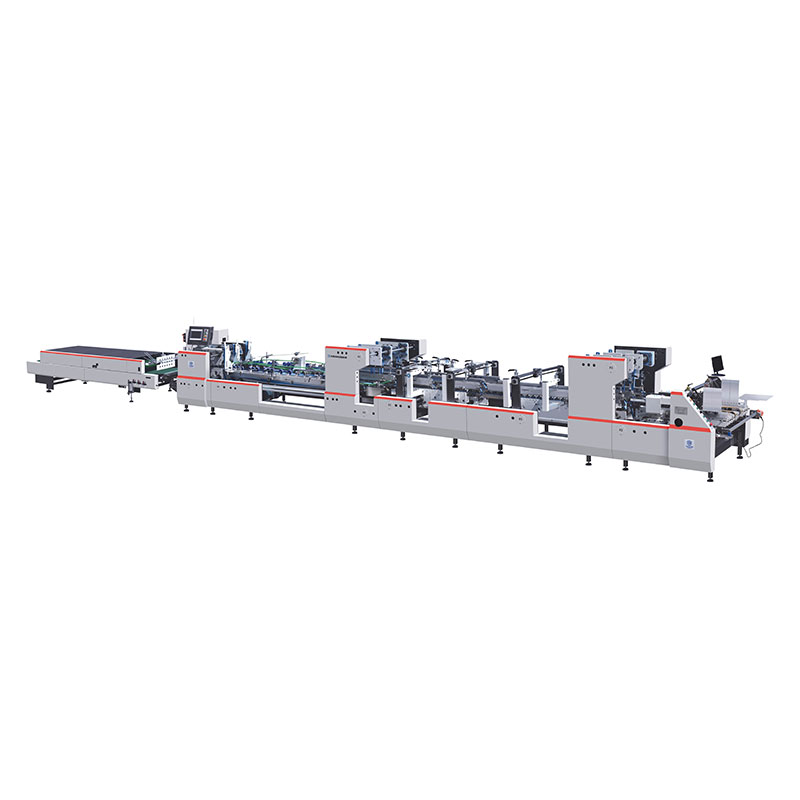

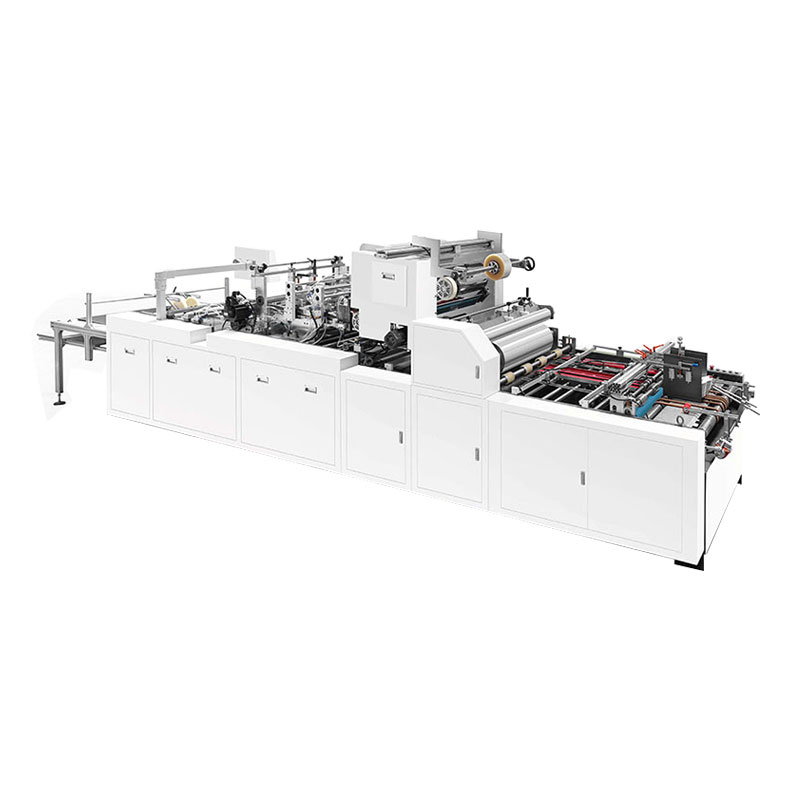

A పూత యంత్రంతరచుగా "ఒకే పరికరం ముక్క" వలె పరిగణించబడుతుంది, కానీ మీ నిజమైన అవుట్పుట్ నాణ్యత పూర్తి సిస్టమ్ యొక్క ఫలితం: కోటింగ్ హెడ్ + వెబ్ హ్యాండ్లింగ్ + డ్రైయింగ్/క్యూరింగ్ + టెన్షన్ కంట్రోల్ + ప్రాసెస్ రిపీటబిలిటీ. వాటిలో ఏవైనా డ్రిఫ్ట్లు వచ్చినప్పుడు, మీరు క్లాసిక్ పెయిన్ పాయింట్లను పొందుతారు-స్క్రాప్, కస్టమర్ ఫిర్యాదులు మరియు ఒక పర్ఫెక్ట్ ఆపరేటర్ కింద మాత్రమే "బాగా" నడిచే లైన్.

ఈ గైడ్ అత్యంత సాధారణ ఉత్పత్తి తలనొప్పులను విచ్ఛిన్నం చేస్తుంది (మరియు అవి ఎందుకు జరుగుతాయి), ఆపై వాటిని స్పష్టమైన ఎంపిక మరియు అమలు చెక్లిస్ట్గా మారుస్తుంది. మీరు కొటేషన్లను అభ్యర్థించడానికి ముందు మీ టెక్నికల్ టీమ్ మరియు ప్రొక్యూర్మెంట్ టీమ్ని సమలేఖనం చేయడంలో మీకు సహాయపడే FAQలను సొల్యూషన్లకు సరిపోల్చడానికి మీరు ఒక సాధారణ పట్టికను కూడా పొందుతారు.

విషయ సూచిక

రూపురేఖలు

- మీకు వారానికి ఎక్కువ ఖర్చు అయ్యే ఉత్పత్తి నొప్పి పాయింట్లను గుర్తించండి (స్క్రాప్, డౌన్టైమ్, రీవర్క్, క్లెయిమ్లు).

- ఆ నొప్పి పాయింట్లను వాటిని నియంత్రించే కోటింగ్ సిస్టమ్ భాగాలకు మ్యాప్ చేయండి (వెబ్ హ్యాండ్లింగ్, కోటింగ్ హెడ్, డ్రైయింగ్/క్యూరింగ్, కంట్రోల్స్).

- "ఫీచర్ షాపింగ్"ని నివారించడానికి మరియు కొలవగల ఫలితాలపై దృష్టి పెట్టడానికి లోపం నుండి సరిదిద్దడానికి సూచన పట్టికను ఉపయోగించండి.

- విభిన్నంగా సరిపోల్చడానికి ఎంపిక చెక్లిస్ట్ను వర్తింపజేయండిపూత యంత్రంకాన్ఫిగరేషన్లు సరసమైనవి.

- కమీషన్ మరియు ఆపరేటర్ అలవాట్లను ప్లాన్ చేయండి, తద్వారా లైన్ షిఫ్ట్లలో స్థిరంగా పని చేస్తుంది.

నొప్పి పాయింట్లు కొనుగోలుదారులు మొదట పేర్కొన్నారు

1) "మా పూత బరువు స్థిరంగా లేదు."

ఇది సాధారణంగా వెడల్పు, అస్థిరమైన గ్లోస్ లేదా ఫంక్షనల్ వైఫల్యాలు (అవరోధం, సంశ్లేషణ, వాహకత మొదలైనవి) అంతటా మందం వైవిధ్యంగా చూపబడుతుంది. మూల కారణాలలో తరచుగా టెన్షన్ డ్రిఫ్ట్, పేలవమైన మీటరింగ్ స్థిరత్వం లేదా అప్లికేషన్ తర్వాత పూతను "కదిలించే" ఎండబెట్టడం ప్రొఫైల్ ఉంటాయి.

2) "స్టాప్లు మరియు విడిపోయిన తర్వాత లోపాలు పెరుగుతాయి."

ప్రారంభ/ఆపు ఈవెంట్లు ఒత్తిడి మార్పులు, గాలి ప్రవేశం మరియు ఉష్ణోగ్రత స్వింగ్లను సృష్టిస్తాయి. మీ మెషీన్లో పునరావృతమయ్యే వంటకాలు, స్థిరమైన టెన్షన్ జోన్లు మరియు ఆపరేటర్-స్నేహపూర్వక రీస్టార్ట్ రొటీన్ లేనట్లయితే, మొదటి 50-200 మీటర్లు ప్రణాళికాబద్ధమైన స్క్రాప్గా మారవచ్చు.

3) "మార్పులకు చాలా సమయం పడుతుంది (మరియు గందరగోళం చేస్తుంది)."

క్లీనింగ్ మరియు స్నిగ్ధత స్థిరీకరణ మీ నిర్గమాంశను తినవచ్చు. స్మార్ట్ కాన్ఫిగరేషన్ డెడ్ జోన్లను తగ్గిస్తుంది, శీఘ్ర-విడుదల భాగాలను ఉపయోగిస్తుంది మరియు సగం లైన్ను విడదీయకుండా ఊహాజనిత ఫ్లషింగ్/క్లీనింగ్కు మద్దతు ఇస్తుంది.

4) "ఎండబెట్టడం మా అడ్డంకి."

చాలా పంక్తులు పూతను సురక్షితంగా మరియు ఏకరీతిగా ఆరబెట్టడం కంటే వేగంగా వర్తిస్తాయి. ఫలితంగా నిరోధించడం, ద్రావకం నిలుపుదల, కర్ల్, వాసన ఫిర్యాదులు లేదా దిగువ లామినేషన్ వైఫల్యాలు.

ఇక్కడ అసహ్యకరమైన నిజం ఉంది: చాలా "పూత సమస్యలు" మెరుగైన పూత తలని మాత్రమే వెంబడించడం ద్వారా పరిష్కరించబడవు. మీరు మొత్తం చేయడం ద్వారా వాటిని పరిష్కరించండిపూత యంత్రంపునరావృతమయ్యే ప్రక్రియ వలె ప్రవర్తించండి-ఆపరేటర్లకు వ్యక్తిత్వ పరీక్ష కాదు.

ఎందుకు పూత పనితీరు ఒక వ్యవస్థ

ఒక గురించి ఆలోచించండిపూత యంత్రంనాలుగు లింక్డ్ కంట్రోల్ జోన్లుగా. మీరు వాటిని విడిగా మూల్యాంకనం చేస్తే, మీరు తప్పు అప్గ్రేడ్లను కొనుగోలు చేయవచ్చు.

- వెబ్ హ్యాండ్లింగ్ మరియు టెన్షన్ కంట్రోల్:స్థిరమైన అన్వైండ్/రివైండ్ టార్క్, సమలేఖనం చేయబడిన రోలర్లు మరియు సరిగ్గా డిజైన్ చేయబడిన టెన్షన్ జోన్లు ముడతలు, సంచరించే అంచులు మరియు వెడల్పు అంతటా మందం వైవిధ్యాన్ని నిరోధిస్తాయి.

- పూత అప్లికేషన్ మరియు మీటరింగ్:పూత పద్ధతి (ఉదా., గ్రావర్, రివర్స్ రోల్, నైఫ్-ఓవర్-రోల్, స్లాట్-డై, కామా) మీ మెటీరియల్ ప్రవర్తన-స్నిగ్ధత, ఘనపదార్థాల కంటెంట్ మరియు అవసరమైన పూత బరువు పరిధికి సరిపోలాలి.

- ఎండబెట్టడం/క్యూరింగ్ మరియు గాలి ప్రవాహం:నియంత్రిత మార్గంలో ఉష్ణోగ్రత మరియు గాలి ప్రవాహాన్ని ర్యాంప్ చేసే డ్రైయింగ్ సిస్టమ్ స్కిన్నింగ్, బుడగలు లేదా "డ్రాగ్ మార్క్లను" నివారిస్తుంది. ఇది వేడికి సున్నితంగా ఉండే ఫంక్షనల్ పూతలను కూడా రక్షిస్తుంది.

- నియంత్రణలు మరియు పునరావృతం:రెసిపీ నిల్వ, స్థిరమైన వేగ నియంత్రణ మరియు స్పష్టమైన ఆపరేటర్ ఇంటర్ఫేస్లు షిఫ్ట్ల మధ్య వైవిధ్యాన్ని తగ్గిస్తాయి మరియు మార్పు తర్వాత స్థిరమైన ఉత్పత్తికి సమయాన్ని తగ్గిస్తాయి.

కొనుగోలుదారు చిట్కా:సరఫరాదారులు ఒక పరిష్కారాన్ని ప్రతిపాదించినప్పుడు, వారు ఈ నాలుగు జోన్లలో ఏది మెరుగుపరుస్తున్నారు మరియు ఏ మెట్రిక్ తరలించాలో వివరించమని వారిని అడగండి (స్క్రాప్ %, పూత బరువును తట్టుకోవడం, మార్పు నిమిషాలు, లక్ష్యం పొడిగా ఉన్నప్పుడు లైన్ వేగం).

లోపాలు-పరిష్కారాలు పట్టిక

ఈ పట్టికను శీఘ్ర విశ్లేషణగా ఉపయోగించండి. ఇది ల్యాబ్ పనిని భర్తీ చేయదు, కానీ బహుళ వాటాదారులు పాల్గొన్నప్పుడు ఇది చర్చలను గ్రౌన్దేడ్గా ఉంచుతుంది.

| రోల్లో సాధారణ సమస్య | ఇది తరచుగా అర్థం ఏమిటి | మెషిన్ వైపు పరిష్కారాలు సహాయపడతాయి |

|---|---|---|

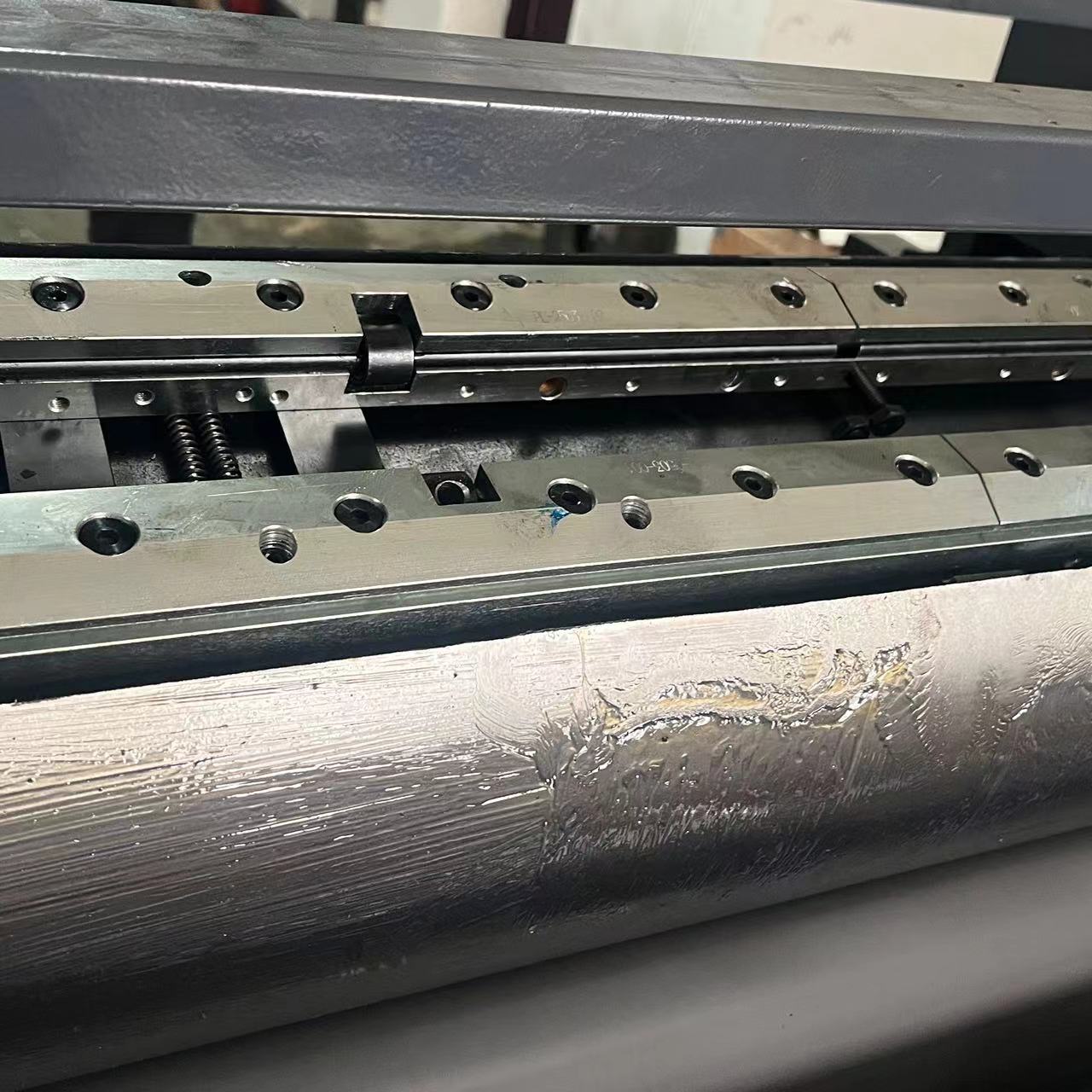

| పూతలో గీతలు / గీతలు | కాలుష్యం, అస్థిర మీటరింగ్, రోలర్ రనౌట్ లేదా అసమాన ఒత్తిడి | క్లీనర్ ఫ్లూయిడ్ పాత్, ప్రెసిషన్ రోలర్లు, స్థిరమైన నిప్/మీటరింగ్ సర్దుబాటు, మెరుగైన వడపోత, మెరుగైన టెన్షన్ స్టెబిలిటీ |

| పిన్హోల్ / ఫిష్-ఐ | ఉపరితల శక్తి అసమతుల్యత, గాలి ప్రవేశం, దుమ్ము లేదా నురుగు | వెబ్ క్లీనింగ్/అయనీకరణం, నియంత్రిత పూత తల జ్యామితి, డీయరేషన్/ఫిల్ట్రేషన్ ఎంపికలు, ప్రశాంతమైన ఫ్లో జోన్లు |

| ముడతలు / అంచు తరంగాలు | టెన్షన్ అసమతుల్యత, పేలవమైన అమరిక, అసమాన ఎండబెట్టడం కుదించు | మల్టీ-జోన్ టెన్షన్ కంట్రోల్, గైడింగ్/కరెక్షన్, మెరుగైన డ్రైయర్ ప్రొఫైల్ మరియు ఎయిర్ఫ్లో డిస్ట్రిబ్యూషన్ |

| పనికిమాలిన ముగింపు / నిరోధించడం | తగినంత ఎండబెట్టడం/క్యూరింగ్ లేదా ద్రావకం నిలుపుదల | అప్గ్రేడ్ చేయబడిన ఎండబెట్టడం పొడవు లేదా గాలి ప్రవాహం, దశలవారీ ఉష్ణోగ్రత నియంత్రణ, మెరుగైన ఎగ్జాస్ట్ బ్యాలెన్స్, వర్తించే చోట ఇన్లైన్ పర్యవేక్షణ |

| పూత బరువు వైవిధ్యం | వేగం హెచ్చుతగ్గులు, స్నిగ్ధత డ్రిఫ్ట్, అస్థిర మీటరింగ్ | స్థిరమైన డ్రైవ్ సిస్టమ్, రెసిపీ నియంత్రణ, స్నిగ్ధత నిర్వహణ పద్ధతులు, ఖచ్చితమైన మీటరింగ్ సర్దుబాట్లు మరియు క్రమాంకనం నిత్యకృత్యాలు |

మీరు నిజంగా ఉపయోగించగల ఎంపిక చెక్లిస్ట్

మీరు సరఫరాదారులను పోల్చి చూస్తే, "యాపిల్స్ వర్సెస్ నారింజ"ని నివారించడానికి ఇది వేగవంతమైన మార్గం. దీన్ని మీ తదుపరి అంతర్గత సమావేశానికి తీసుకురండి మరియు నిజాయితీగా ఎంపికలను స్కోర్ చేయండి.

మీ పూత లక్ష్యాన్ని నిర్వచించండి

- సబ్స్ట్రేట్: ఫిల్మ్ / పేపర్ / ఫాయిల్ / టెక్స్టైల్ / స్పెషాలిటీ

- పూత రకం: నీటి ఆధారిత / ద్రావకం ఆధారిత / వేడి కరిగే / UV- నయం చేయగల (వర్తిస్తే)

- టార్గెట్ పూత బరువు పరిధి మరియు సహనం

- స్థిరమైన నాణ్యతతో లైన్ స్పీడ్ లక్ష్యాలు ("బ్రోచర్లో గరిష్ట వేగం" కాదు)

దాచిన ఖర్చులను తగ్గించే యంత్ర లక్షణాలను నిర్ధారించండి

- కీ జోన్లలో పునరావృతమయ్యే ఉద్రిక్తత నియంత్రణ

- మార్పు-స్నేహపూర్వక డిజైన్ (యాక్సెస్, శీఘ్ర-విడుదల భాగాలు, కనిష్టీకరించబడిన డెడ్ జోన్లు)

- మీ పూత కెమిస్ట్రీకి సరిపోలిన ఎండబెట్టడం/క్యూరింగ్ సామర్థ్యం

- రెసిపీలు మరియు స్థిరమైన రీస్టార్ట్లకు మద్దతిచ్చే ఆపరేటర్ ఇంటర్ఫేస్

సరఫరాదారు సామర్థ్యాన్ని బహిర్గతం చేసే ప్రశ్నలు(ఇవి మిమ్మల్ని ఖరీదైన ఆశ్చర్యాల నుండి రక్షిస్తాయి):

- నా సబ్స్ట్రేట్ మరియు పూత రకానికి సరిపోయే (అజ్ఞాతీకరించబడినప్పటికీ) ఏ నమూనా డేటాను మీరు అందించగలరు?

- కమీషన్ సమయంలో ఆశించిన స్క్రాప్ రేటు ఎంత, మరియు మీరు దానిని వారం వారం ఎలా తగ్గిస్తారు?

- ఎండబెట్టడం విభాగంలో ఏకరీతి గాలి ప్రవాహాన్ని మరియు ఉష్ణోగ్రత పంపిణీని మీరు ఎలా ధృవీకరిస్తారు?

- సాధారణ శుభ్రపరిచే దశలు మరియు పూర్తి మార్పు కోసం సమయం ఏమిటి?

- టైమ్ జోన్లలో విడిభాగాలు మరియు ట్రబుల్షూటింగ్కి మీరు ఎలా మద్దతు ఇస్తారు?

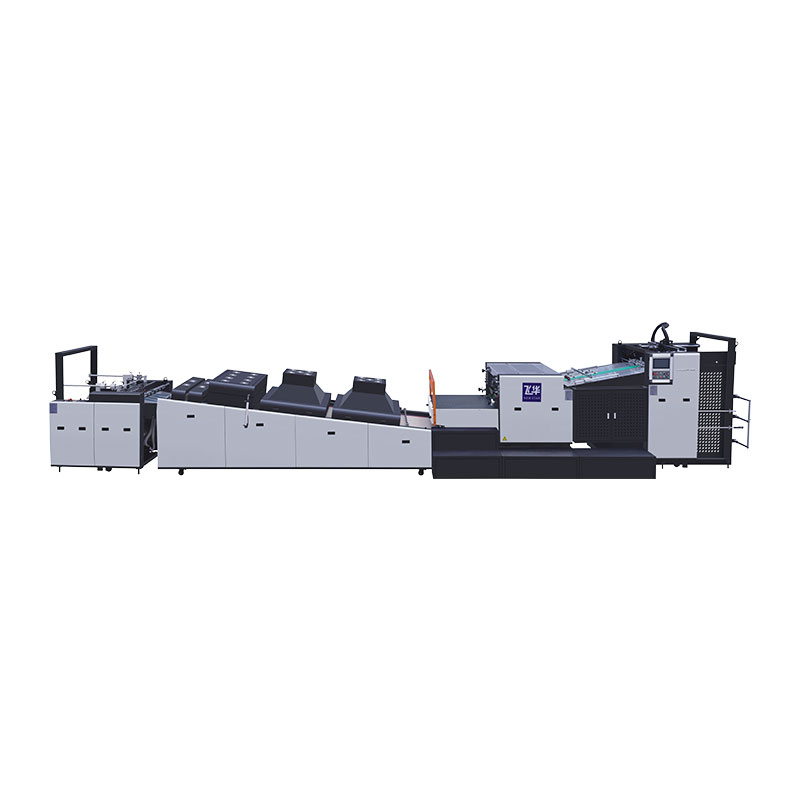

అనుభవజ్ఞులైన బిల్డర్లు ఎక్కడ సహాయం చేస్తారు:వంటి జట్లుWenzhou Feihua ప్రింటింగ్ మెషినరీ Co., Ltd. తరచుగా మెషిన్ బిల్డ్లో మాత్రమే కాకుండా, కాన్ఫిగరేషన్ను మీ నిర్దిష్ట మెటీరియల్లకు మరియు నిర్గమాంశ లక్ష్యాలకు సరిపోల్చడంలో విలువను జోడించండి-ముఖ్యంగా మీరు పైలట్ పరుగుల నుండి స్థిరమైన ఉత్పత్తికి స్కేలింగ్ చేస్తున్నప్పుడు.

మీ షెడ్యూల్ను రక్షించే కమీషన్ మరియు ర్యాంప్-అప్ చిట్కాలు

హక్కు కూడాపూత యంత్రంహడావిడిగా కమీషన్ చేస్తే నిరాశ చెందవచ్చు. ఈ ఆచరణాత్మక అలవాట్లు ప్రారంభ స్క్రాప్ను తగ్గిస్తాయి మరియు అభ్యాస వక్రతను తగ్గిస్తాయి.

- "ఫస్ట్ గుడ్ రోల్" రొటీన్ను ప్రామాణీకరించండి:సన్నాహక సమయం, స్నిగ్ధత స్థిరీకరణ దశలు, టెన్షన్ సెట్పాయింట్లు మరియు స్టాప్ల తర్వాత పునఃప్రారంభ క్రమాన్ని నిర్వచించండి.

- పరిశుభ్రత బేసిక్స్ లాక్ డౌన్:ధూళి నియంత్రణ, వడపోత మరియు నియంత్రిత నిర్వహణ "మిస్టరీ కెమిస్ట్రీ సమస్యలు" లాగా కనిపించే యాదృచ్ఛిక లోపాలను తగ్గిస్తుంది.

- పునరుక్తి కోసం శిక్షణ, హీరోయిక్స్ కాదు:మీ లక్ష్యం షిఫ్ట్ల అంతటా ఒకే ఫలితాలు, "దీనిని పని చేసేలా" చేయగల ఒక ఆపరేటర్ కాదు. వంటకాలు మరియు డాక్యుమెంట్ చేసిన సర్దుబాట్లను ఉపయోగించండి.

- వారానికి మూడు సంఖ్యలను ట్రాక్ చేయండి:స్క్రాప్ %, మార్పు నిమిషాలు మరియు కస్టమర్-రిటర్న్ రేటు. మెరుగుదల స్పష్టంగా మరియు రక్షించదగినదిగా మారుతుంది.

మీరు ర్యాంప్-అప్ని నియంత్రిత ప్రాజెక్ట్గా పరిగణిస్తే—స్పష్టమైన అంగీకార ప్రమాణాలతో—మీరు అవుట్పుట్ మరియు టీమ్ నైతికత రెండింటినీ రక్షిస్తారు.

తరచుగా అడిగే ప్రశ్నలు

ప్ర: కోటింగ్ మెషిన్ కోసం కొటేషన్ను అభ్యర్థించడానికి ముందు నేను నిర్ధారించాల్సిన మొదటి స్పెక్స్ ఏమిటి?

జ:మీ సబ్స్ట్రేట్ + కోటింగ్ కెమిస్ట్రీ + అవసరమైన కోటింగ్ వెయిట్ టాలరెన్స్. ఆ మూడు పూత పద్ధతి, ఎండబెట్టడం అవసరాలు మరియు వెబ్ హ్యాండ్లింగ్ కోసం స్థిరత్వ లక్ష్యాలను నిర్ణయిస్తాయి.

ప్ర: స్టాప్ లేదా స్ప్లైస్ తర్వాత లోపాలు తరచుగా ఎందుకు కనిపిస్తాయి?

జ:ఒత్తిడి, ఉష్ణోగ్రత మరియు ప్రవాహ ప్రవర్తనను మార్చడాన్ని ఆపివేస్తుంది. పునరావృతమయ్యే పునఃప్రారంభ దశలు మరియు స్థిరమైన టెన్షన్ జోన్లు లేకుండా, గాలి చిక్కుకుపోతుంది మరియు సిస్టమ్ మళ్లీ స్థిరీకరించబడే వరకు పూత బరువు స్వింగ్ అవుతుంది.

ప్ర: ఎండబెట్టడం సామర్థ్యం అడ్డంకి అని నాకు ఎలా తెలుసు?

జ:పూత తక్కువ వేగంతో మెరుగ్గా కనిపించినప్పటికీ, పనికిమాలినదిగా మారినట్లయితే, బ్లాక్లు, వాసనలు లేదా లామినేషన్ సమస్యలను అధిక వేగంతో కలిగి ఉంటే, ఎండబెట్టడం/క్యూరింగ్ అనేది పూత అప్లికేషన్ కంటే ఎక్కువ నిర్గమాంశను పరిమితం చేస్తుంది.

ప్ర: మేము బహుళ ఉత్పత్తులను అమలు చేస్తాము-మేము మార్పు సమయాన్ని ఎలా తగ్గించగలము?

జ:త్వరిత-యాక్సెస్ డిజైన్, సరళీకృత ద్రవ మార్గాలు మరియు స్థిరమైన వంటకాలకు ప్రాధాన్యత ఇవ్వండి. శుభ్రపరిచే సాధనాలను కూడా ప్రామాణికం చేయండి మరియు డాక్యుమెంట్ చేయబడిన "క్లీన్-టు-రన్" ప్రాసెస్ను నిర్వచించండి, తద్వారా మార్పులు మెమరీపై ఆధారపడవు.

ప్ర: సాధారణ ప్రతిపాదనకు బదులుగా ఉపయోగకరమైన ప్రతిపాదనను పొందడానికి నేను సరఫరాదారుని ఏమి పంపాలి?

జ:సబ్స్ట్రేట్ స్పెక్స్, కోటింగ్ కెమిస్ట్రీ నోట్స్ (నీరు/సాల్వెంట్/ఘనపదార్థాల పరిధి), టార్గెట్ కోటింగ్ వెయిట్ టాలరెన్స్, కావలసిన లైన్ స్పీడ్, అందుబాటులో ఉన్న వర్క్షాప్ పరిమితులు (స్పేస్/పవర్/ఎగ్జాస్ట్) మరియు మీ టాప్ టూ పెయిన్ పాయింట్లు (ఉదా., స్ట్రీక్స్ + లాంగ్ ఛేంజ్ ఓవర్).

మీ పూత తలనొప్పిని స్థిరమైన, పునరావృత ప్రక్రియగా మార్చడానికి సిద్ధంగా ఉన్నారా?

మీ సబ్స్ట్రేట్, పూత రకం మరియు లక్ష్య అవుట్పుట్ మాకు చెప్పండి మరియు మేము మీకు సరైన మ్యాప్లో సహాయం చేస్తాముపూత యంత్రంమీ నిజమైన ఉత్పత్తి పరిమితులకు కాన్ఫిగరేషన్. మీకు తక్కువ లోపాలు, వేగవంతమైన మార్పులు మరియు లైన్ కావాలంటే మీ బృందం మొత్తం నమ్మకంగా నడుస్తుంది,మమ్మల్ని సంప్రదించండిమరియు సంభాషణను ప్రారంభించండి.